Les alertes personnalisées et la visualisation des données vous permettent d' identifier et de prévenir rapidement les problèmes liés au réseau OT.

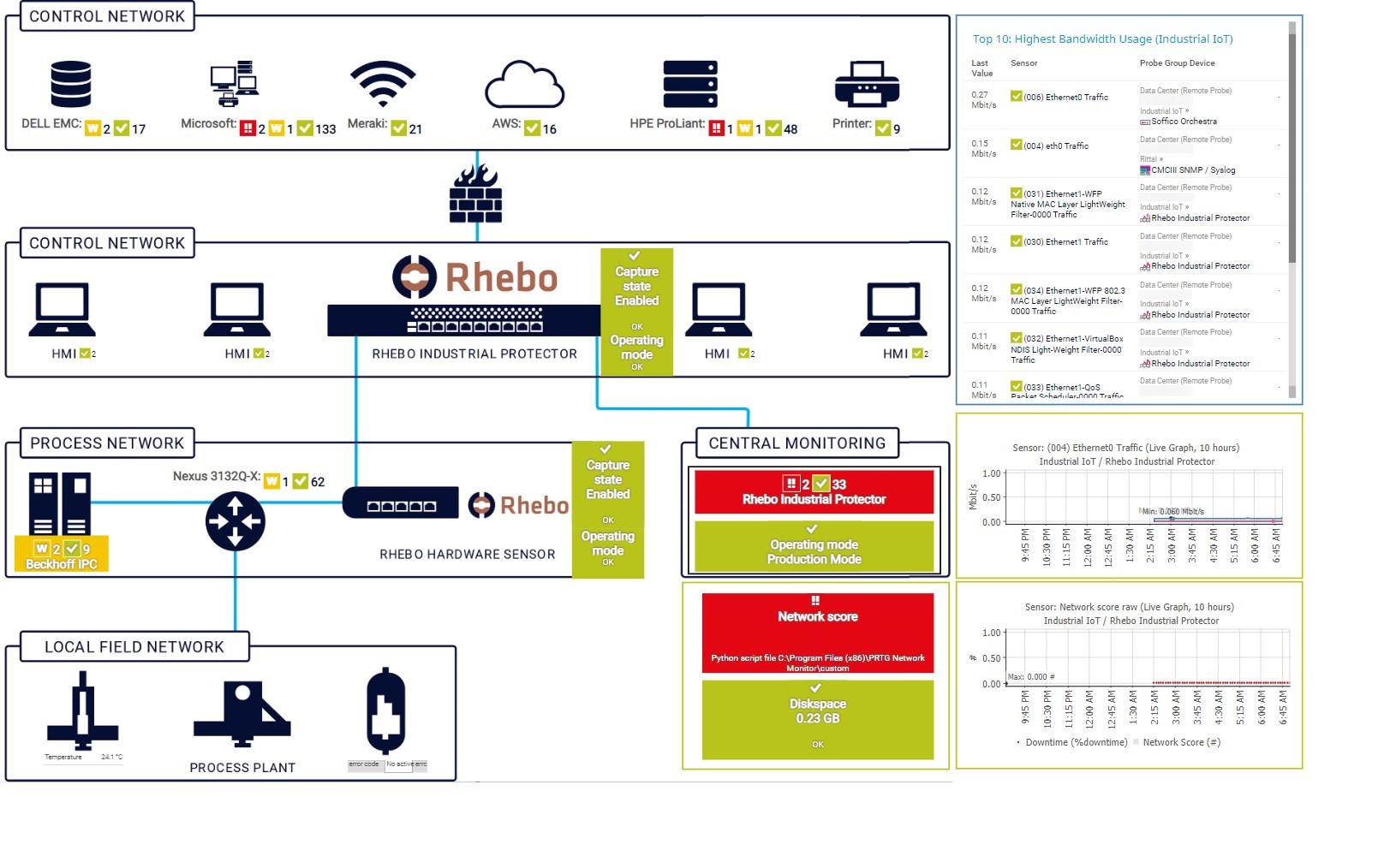

À l'heure où les technologies de l'information et les technologies opérationnelles convergent de plus en plus, il devient plus important que jamais de superviser votre infrastructure non seulement avec des protocoles IT classiques comme SNMP, mais aussi avec des normes industrielles comme OPC UA (OPC Unified Architecture). Paessler PRTG est votre solution de supervision réseau tout-en-un qui prend en charge Modbus TCP, MQTT et OPC UA dès sa sortie de l'emballage - pour une Vue d'ensemble de vos réseaux IT et OT.

Superviser conjointement les infrastructures IT classiques et les réseaux OT n'est pas forcément compliqué. Grâce aux capteurs OPC UA préconfigurés de PRTG, vous pouvez superviser vos appareils OT sans trop d'efforts de configuration.

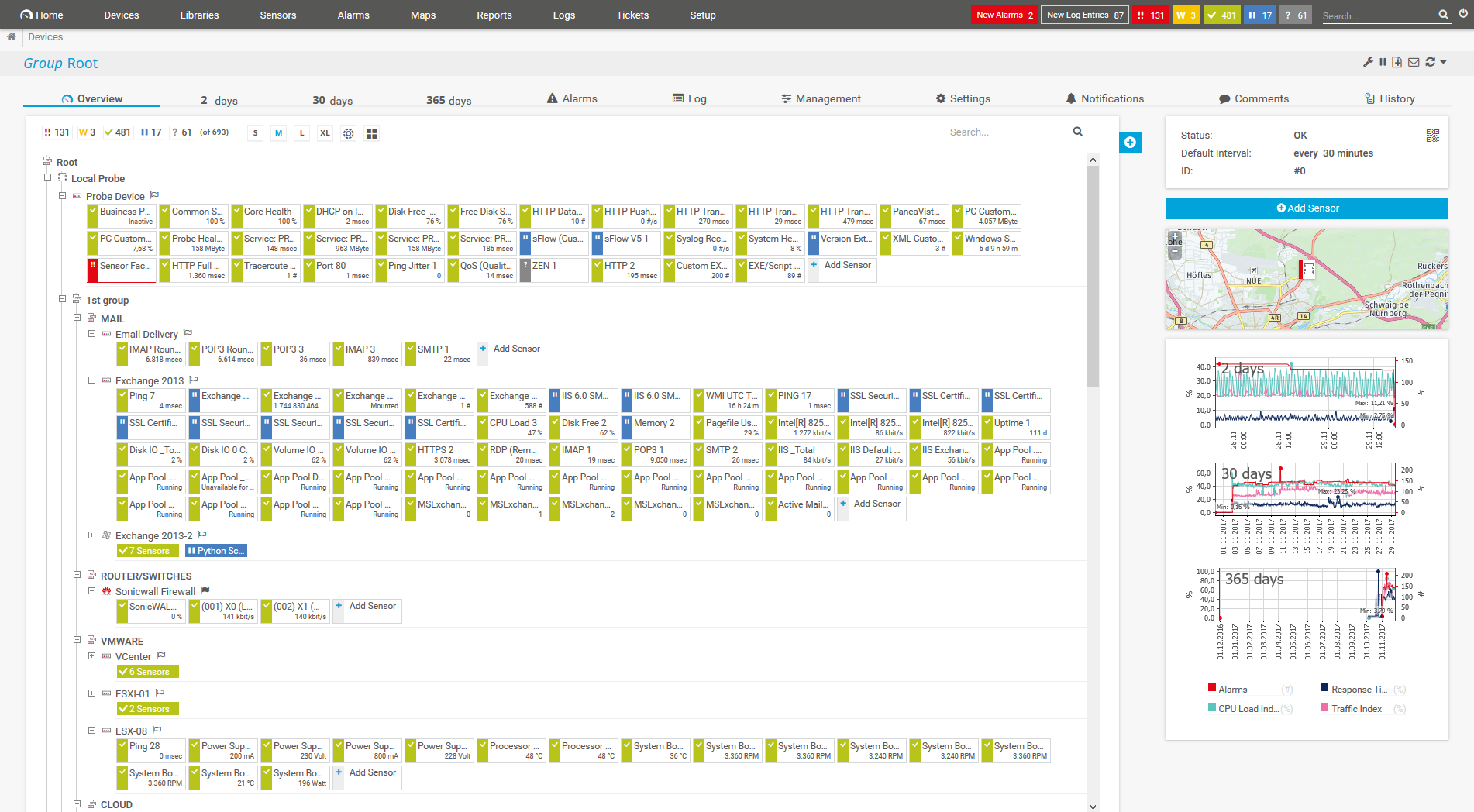

L'interface Web conviviale de PRTG vous aide à ajouter facilement des appareils, à définir des déclencheurs de notifications et à configurer votre environnement de supervision selon vos besoins.

Fini le contrôle des appareils IT et IIoT avec plusieurs outils et sur plusieurs tableaux de bord. Grâce à l'intégration d'OPC UA dans PRTG, vous bénéficiez d'une Vue d'ensemble de vos appareils IT et OPC UA classiques, le tout en un seul endroit.

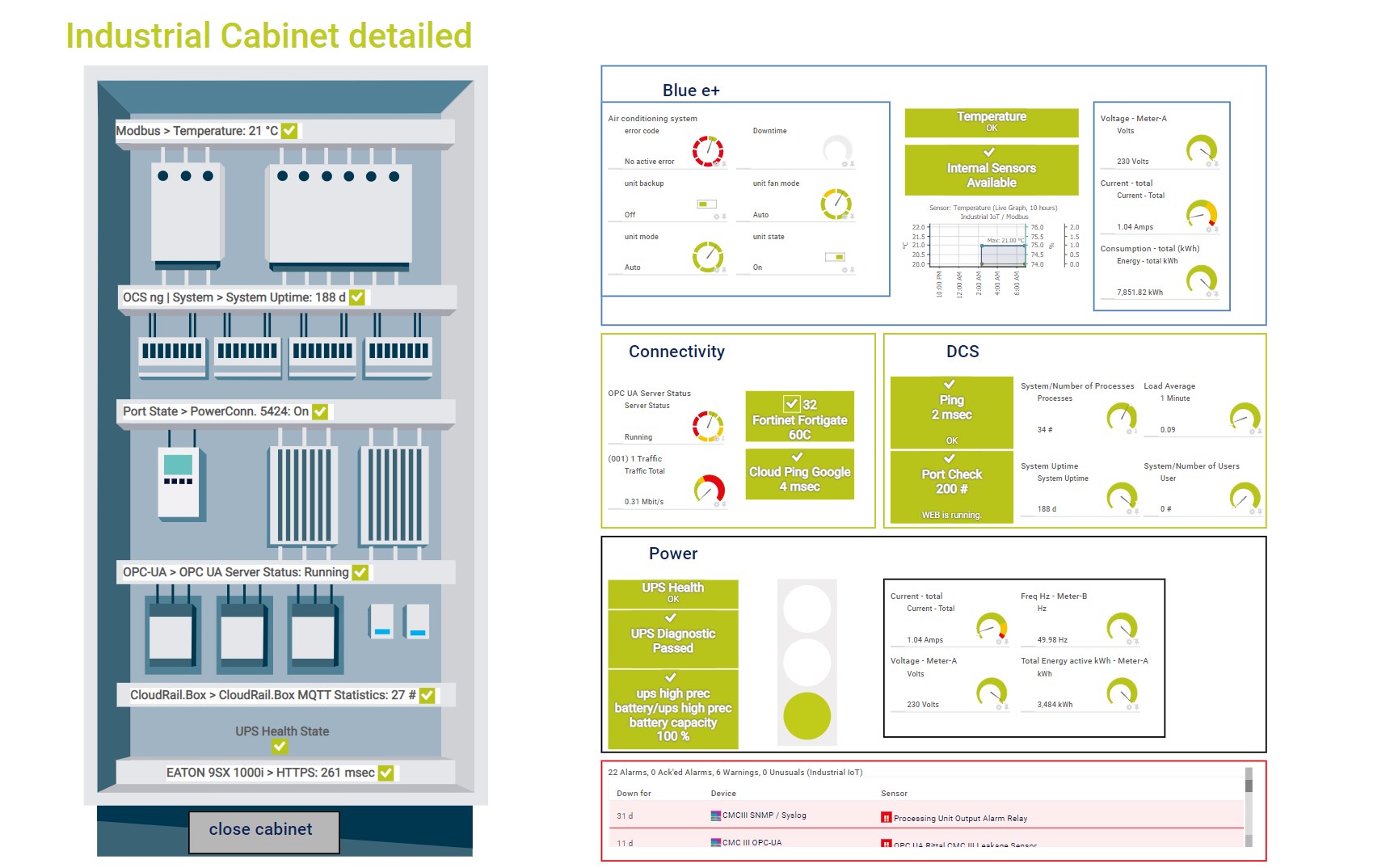

Et ce n'est pas tout : La fonctionnalité PRTG Map Editor vous permet de créer facilement des tableaux de bord personnalisés par glisser-déposer, de sorte que vous disposiez d'un coup d'œil sur l'état de tous vos appareils et applications critiques.

Définissez des seuils d' alerte et d'erreur individuels et laissez notre outil de supervision du réseau faire le travail à votre place. Grâce aux alertes en temps réel et aux modèles de notification personnalisables de PRTG, vous êtes toujours prévenu à temps.

Utilisez les notifications OPC UA, par exemple, pour transmettre les alertes PRTG en les écrivant dans une balise OPC UA prédéfinie sur un serveur OPC UA tel que SCADA, DCS ou tout autre système doté d'une capacité de serveur OPC UA.

Lorsque l'on supervise des composants OT, l'un des objectifs les plus importants est la maintenance prédictive. Prévenez les dysfonctionnements et les pannes afin d'éviter que les lignes de production ne s'arrêtent et que des coûts élevés ne soient encourus.

La supervision OPC UA avec PRTG vous informe de manière fiable sur l'état des différents composants de votre ligne de production et vous aide à mettre en œuvre une approche proactive du dépannage.

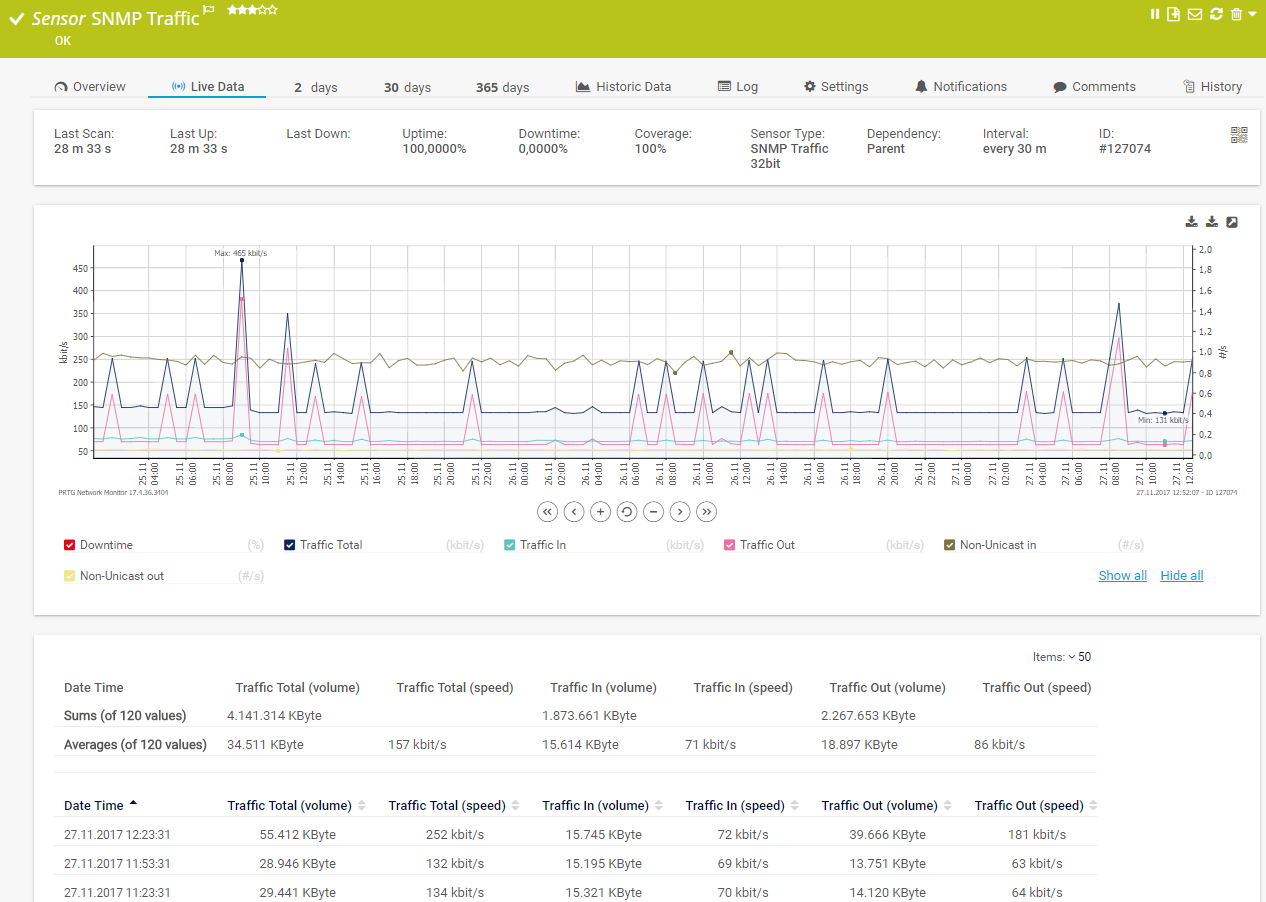

Diagnostiquez les problèmes de réseau en surveillant en permanence l'ensemble de votre infrastructure IT et OT. Affichez en temps réel l'état du matériel, le temps disponible, le nombre de sessions et d'abonnements, l'utilisation du CPU, etc. Visualisez les données de supervision sous forme de graphiques et de tableaux de bord clairs afin d'identifier plus facilement les problèmes. Obtenez la Vue d'ensemble dont vous avez besoin pour dépanner vos composants et connexions OPC UA de manière proactive.

PRTG : un aperçu complet et personnalisé de vos armoires de commande

Supervision complète des réseaux IT/OT avec PRTG

Arborescence des équipements de la configuration complète de supervision

Tableau de bord PRTG personnalisé pour garder un œil sur l'ensemble de l'infrastructure IT

Graphique des données de trafic en direct dans PRTG

PRTG est livré avec plus de 250 types de capteurs natifs pour superviser l'ensemble de votre environnement sur site, dans le cloud et dans le cloud hybride dès sa sortie de l'emballage. Découvrez quelques exemples ci-dessous !

Consultez le Manuel de PRTG pour obtenir la liste de tous les types de capteurs disponibles.

Les notifications en temps réel sont synonymes de dépannage plus rapide, ce qui vous permet d'agir avant que des problèmes plus graves ne surviennent.

PRTG se configure en quelques minutes et peut être utilisé sur une grande variété d'appareils mobiles.

En s'associant à des fournisseurs informatiques innovants, Paessler libère des synergies afin de créer des avantages nouveaux et supplémentaires pour ses clients.

Des technologies de l'information qui fonctionnent constituent une base critique pour le succès d'une entreprise. La disponibilité et la sécurité doivent être définies en fonction de leur objectif respectif et être étroitement supervisées - par l'OT comme par l'IT.

L'intégration des résultats de supervision de PRTG dans les cartes NetBrain constitue la base de l'automatisation du réseau.

Avec ScriptRunner, Paessler intègre une puissante plateforme d'automatisation des événements dans PRTG Network Monitor.

Les notifications en temps réel permettent un dépannage plus rapide, de sorte que vous pouvez agir avant que des problèmes plus graves ne surviennent.

Logiciel de supervision réseau – Version 25.3.110.1313 (August 27, 2025)

Téléchargement pour Windows et version basée sur le cloud PRTG Hosted Monitor disponible

Anglais, allemand, espagnol, français, portugais, néerlandais, russe, japonais et chinois simplifié

Appareils réseau, bande passante, serveurs, applications, environnements virtuels, systèmes distants, IoT, etc.

OPC UA (abréviation de Open Platform Communications Unified Architecture) est une norme d'échange de données pour la communication industrielle (communication de machine à machine ou de PC à machine). Il s'agit d'une structure de communication indépendante de la plate-forme qui fonctionne sur n'importe quelle plate-forme logicielle comme Windows, Linux, macOS ou Android.

La norme d'interface ouverte est également indépendante du fabricant ou du fournisseur de système de l'application ou du langage de programmation dans lequel le logiciel respectif a été programmé. La sécurité est intégrée au protocole pour le contrôle d'accès, l'authentification et le cryptage.

En raison de sa flexibilité, OPC UA a été largement adopté dans des secteurs tels que l'automobile, l'alimentation et les boissons, le pétrole et le gaz, l'énergie et les services publics, l'emballage et l'automatisation des bâtiments.

OPC UA permet d'accéder à des machines, des appareils et d'autres points d'extrémité. Son architecture est conçue comme suit :

La supervision OPC UA fait référence au processus d'observation, de suivi et d'analyse des données et des événements au sein d'un système compatible OPC UA. OPC UA est un protocole de communication de machine à machine pour l'automatisation industrielle, qui assure l'interopérabilité et l'échange sécurisé de données entre des appareils et des systèmes de différents fabricants.

La supervision à l'aide d'OPC UA implique généralement de collecter des données en temps réel à partir de divers dispositifs et systèmes dans un environnement industriel, de détecter des événements spécifiques ou des changements dans l'état des dispositifs, et d'analyser les données collectées pour obtenir des informations sur les performances et l'état de l'équipement et des processus.

Paessler PRTG est un outil de supervision complet qui prend en charge un large éventail de normes et de protocoles industriels pour superviser divers aspects de l'infrastructure IT industrielle, notamment :

Il est également livré avec des types de capteurs préconfigurés pour des fabricants tels que Rittal ou Beckhoff.

Avec PRTG, vous pouvez superviser l'état et la santé de chaque système qui prend en charge OPC UA.

Pour intégrer les alarmes et les mesures de PRTG directement dans un système de contrôle et de supervision tel que SCADA, vous avez besoin de notre extension produit Paessler PRTG OPC UA Server.

Dans PRTG, les « capteurs » sont les éléments de base de la supervision. Un capteur surveille généralement une valeur mesurée dans votre réseau, par exemple, le trafic d'un port sur un switch, la charge CPU d'un serveur ou l'espace libre d'un disque. En moyenne, vous avez besoin de 5 à 10 capteurs par équipement ou d'un capteur par port de switch.

Paessler a mené des essais dans plus de 600 départements informatiques du monde entier afin d'adapter son logiciel de supervision réseau aux besoins des administrateurs. Dans le cadre de l'étude, plus de 95 % des participants ont indiqué qu'ils recommanderaient volontiers PRTG ou l'avaient déjà fait.

Paessler PRTG est utilisé par des entreprises de toutes tailles. Les administrateurs systèmes apprécient PRTG parce qu'il simplifie leur travail.

Bande passante, serveurs, environnements virtuels, sites Internet, services VoIP – PRTG supervise l'ensemble de votre réseau.

Chaque utilisateur a des besoins de supervision différents. C'est pourquoi nous vous laissons essayer PRTG gratuitement. Démarrez maintenant un essai.